更新用の梁、デッキ、手摺を工場で製作しています。

完成までの経過を画像付きで紹介します。

Before

スタートです!

After

今回はここまで!

腐食、劣化した梁、デッキ、手摺を更新

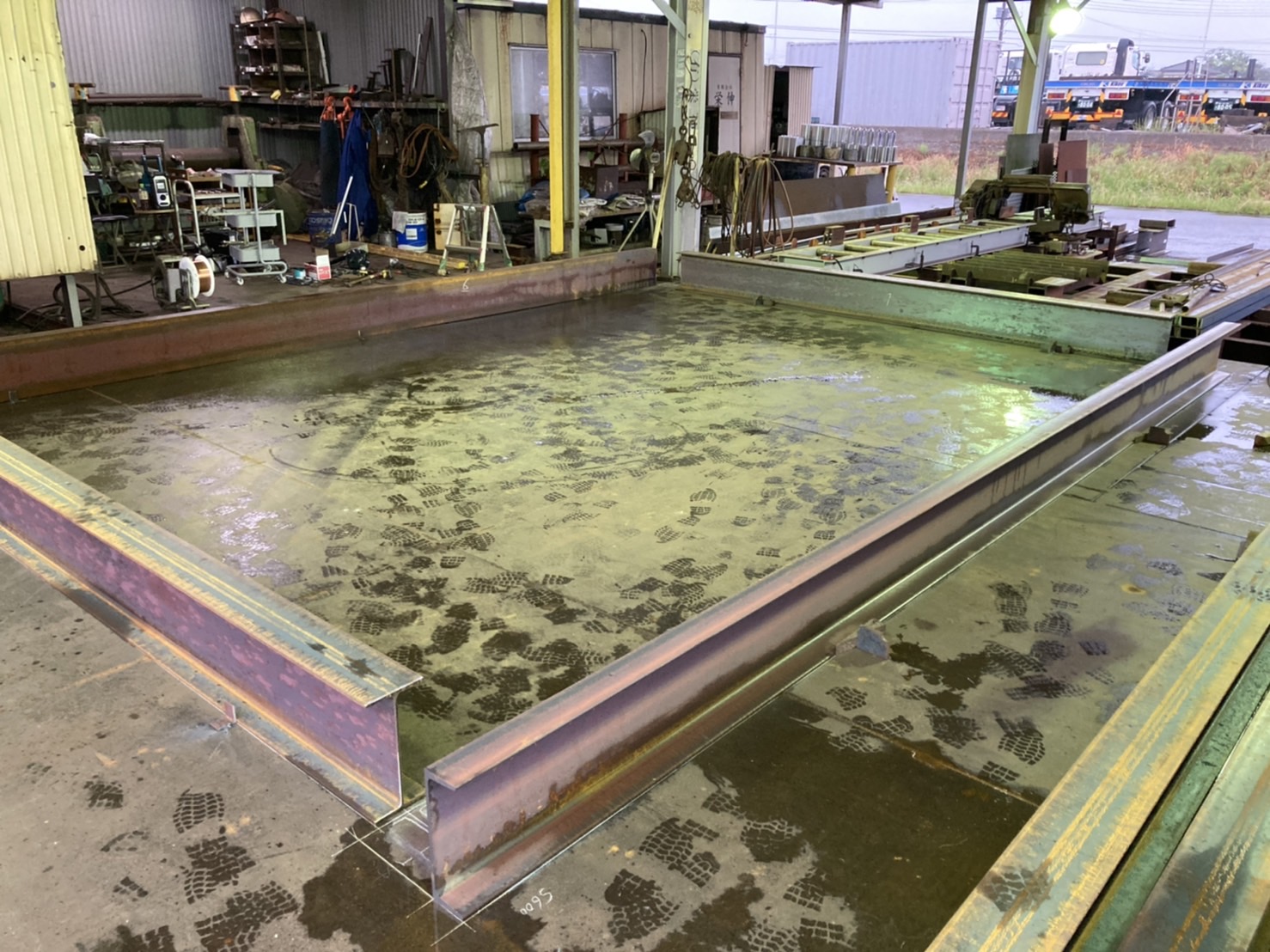

梁、デッキ、手摺製作

現場での製作が困難なため、自社工場で製作し、製作したものを現場に据え付ける

半自動溶接、被覆アーク溶接、ポンチングマシン、バンドソー、天井クレーン

製作工程

更新する梁、デッキを現場にて旧図面をもとにスケッチを行い、途中部分更新しているもの、応急的に補修している箇所を調査した上で新たに図面を作成し、それをもとに製作を進めていきます。

製作は定盤の上で行います。

(平面の基準となる水平な台の事です。)

梁を並べ終わったら周囲に付属するデッキを取付けていきます。梁の四隅空いている場所は柱が入ります。今回は柱は更新しないので既設流用になります。

チャンネル(コの字型の鋼材)、アングル(三角形の鋼材)を取り付けていきます。これらを根太と呼んでいます。(ボルト取りです。)

そのボルトと接合する鋼板をガセットプレートと言います。

(ここは溶接です。)

人が乗るだけの所は根太取付、設備と取り合いになる重量、負荷がかかる場所は梁を入れ、強度をあげます。

形が均一でないのは現場設備状況を考慮した上で製作したためです。設備の周りにこれらのデッキを据え付けるイメージです。

寸法切りし、敷いていきます。このエキスパンドメタルが床面になります。

奥のエキスパンドメタルを敷いてない所に設備が入るので、開口部にしておきます。

手摺の材料でアングルを切断、穴あけ加工し、製作していきます。スタンションと呼んでいます。

順番が前後しましたが、このバンドソーで、鋼材を切断します。真っすぐ切れるので非常に重宝します。

スタンション、パイプを取り付けます。

デッキ側にもあらかじめ穴を空けておき、ボルト取りにします。

現場の施工も簡単です。

丸鋼、フラットバー(平鋼)を取り付けます。これで形としては完成です。

後はひたすらガセットプレートの溶接です。その後塗装を行い終了です。

接合はボルト取りなのでバラして現場に持っていきます。

後は現場班にお任せします。

今回はここまでです。後日続きを掲載します!